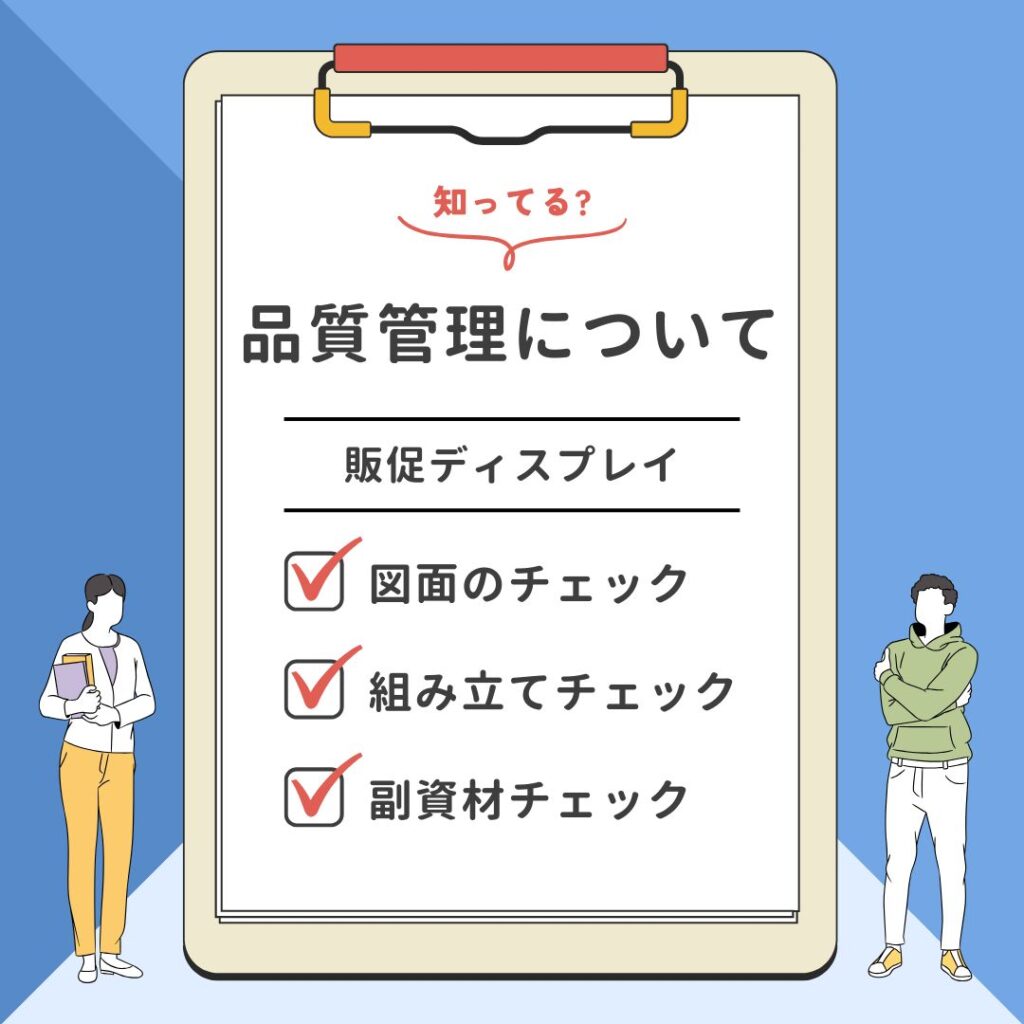

ダンボール販促ディスプレイの品質管理について②|販促ディスプレイ製作の舞台裏

まずは図面チェック → ダミー確認 → 加工手順の確認

一番最初にやることはやはり図面の確認からです。

もちろん既に手元にサンプルやダミーがある場合もありますが、ほとんどの場合はお客様に手元にある事が多いので図面で販促什器の形状や材質、両面テープの貼り位置などの確認を行います。

ダミーが手元に届き次第実物を確認し、図面だけでは分かりにくかった点をチェックします。

その際設計者にも立ち会ってもらい、不明点や加工の手順や注意点を確認します。

これが結構重要で設計者の意図を分かっていないまま加工を進めると恐ろしい事になってしまいます、、、

たとえば

・後からは組み込めないパーツがあり完成出来ない。

・綺麗に貼り合わせが出来ない。

・見えてはいけない部分が見える。

・強度が保てない。

・陳列したい製品が入らない。

・両面テープがはみ出し、製品に粘着が付着する。

などなど。

少し考えただけでこれだけの不具合が予想できます。考えれば考えるだけ出てくるのでもうやめておきましょう。

とりあえずこれらが加工の最終段階で分かった場合は作り直し確定という事ですので細心の注意を払って加工前に確実に食い止める事が必要です。

副資材の確認

販促什器を作成するにあたって忘れられがちな資材たちがこちらの副資材と呼ばれる物です。

主にダンボールディスプレイで使用される事の多い副資材としては

・両面テープ

・マジックテープ

・フック

・PETパーツ(樹脂パーツやアクリルもある)

・インシュロック

・ヒモとSカン

・ポリ袋

などがよく使用されます。

これらは本当に忘れられる事が多く加工が始まってから「あれ?そういえばマジックテープ届いてた?…」「フックを入れるポリ袋なくない?」という事が起こりがちです。

なのでこれらの使用する箇所と必要数の確認と手配が漏れているものがないかのチェック、足りていないものがないかの数量の最終確認を行います。

何事も事前の準備が重要という事ですね!

豊栄産業は「段ボール・紙」を用いたパッケージ・梱包資材の設計~製造納品、売場ディスプレイ・販促什器の設計~製造納品、ダンボール家具やおもちゃの通信販売、インクジェット出力によるスチレンボードや看板資材、小ロットの什器作成を行っている会社です。

お困りごとはぜひ豊栄産業までお問い合わせください。

各種ECサイトにて、ダンボール家具・おもちゃ・帳票保存箱などを販売中!

■豊栄産業株式会社

https://www.howay.com/

本社工場

〒573-0136 大阪府枚方市春日西町2-27-28

TEL 072-858-2651

FAX 072-858-7803

東京工房

〒111-0054 東京都台東区鳥越2-7-4 ヘブン鳥越1F

TEL 03-5820-7255

FAX 03-5820-7256